台达电气控制综合解决方案在YC1单曲轴冲床上的应用

在现代化工业生产中,冲压设备作为金属成型的关键装备,其性能、效率与安全性直接影响到生产线的整体效益。传统的单曲轴冲床通常采用继电器控制或基础PLC控制,存在系统复杂、维护困难、能耗高、柔性差等不足。台达电气控制综合解决方案,凭借其高度集成化、智能化与网络化的特点,为YC1系列单曲轴冲床的升级改造与性能提升提供了强大支持,有效实现了设备的高效、精准、安全与节能运行。

一、 方案核心构成

台达应用于YC1单曲轴冲床的解决方案,是一个集成了运动控制、逻辑控制、人机交互与驱动技术的综合系统,主要包含以下核心组件:

- 可编程逻辑控制器 (PLC): 采用台达高性能DVP系列或AS系列PLC作为系统控制核心,负责处理冲床的逻辑顺序控制,如主电机启停、离合器/制动器控制、润滑系统管理、安全联锁、故障诊断等。其强大的运算能力和丰富的I/O接口,能够轻松应对复杂的控制需求。

- 人机界面 (HMI): 配备台达DOP系列触摸屏,提供直观、友好的操作界面。操作人员可通过HMI轻松设置冲压参数(如行程、速度、计数)、监控设备运行状态(如压力、温度、运行时间)、查看报警信息与历史记录,极大地简化了操作与维护流程。

- 伺服驱动系统: 针对需要高精度送料的场合,可选用台达A2系列伺服驱动器和ECMA系列伺服电机,替代传统的机械送料机构。伺服系统通过PLC的脉冲或总线指令进行控制,实现送料长度的精准定位、速度的平滑调节,提升材料利用率和冲压精度。

- 变频器/软起动器: 采用台达VFD系列变频器或SS2系列软起动器控制主驱动电机。变频器可实现电机的无级调速,适应不同工艺对冲压速度的要求,同时具备显著的节能效果;软起动器则能有效降低电机启动时的电流冲击,保护电机和机械传动部件,延长设备寿命。

- 安全控制模块: 集成安全继电器或安全PLC模块,确保符合机械安全标准(如ISO 13849)。对关键安全区域(如光栅、安全门、双手操作按钮)进行监控,一旦检测到危险,立即切断离合器/制动器动力,实现安全停车,保障人员与设备安全。

二、 在YC1单曲轴冲床上的具体应用优势

- 提升控制精度与稳定性: 通过PLC的精确程序控制,确保了离合器/制动器动作的快速响应与准确配合,减少了连冲、滑块下滑等风险。伺服送料的引入,使送料精度可达±0.05mm,显著提高了产品一致性。

- 增强操作灵活性与生产效率: 借助HMI,参数修改一键完成,无需硬件调整。不同产品的生产模式可存储并快速调用,缩短了换模调试时间。变频调速功能使得冲压速度可根据材料和工艺需求灵活调整,优化生产节拍。

- 实现智能化诊断与维护: 系统具备完善的自我诊断功能,能实时监测电机电流、轴承温度、润滑状态等关键参数,并在HMI上以中文显示故障报警内容与可能原因,指导维护人员快速定位并排除故障,减少非计划停机时间。

- 显著降低能耗与运行成本: 变频器的应用使主电机在非冲压时段可低速或停止运行,避免了“大马拉小车”的空载损耗。相较于传统继电控制,集成化的解决方案减少了大量接线与元器件,降低了电能损耗和维护成本。

- 保障高等级安全: 集成的安全控制系统为冲床提供了符合国际标准的安全防护,通过双回路安全电路设计,确保即使在单一元件故障时也能安全停机,为操作人员构建了可靠的安全屏障。

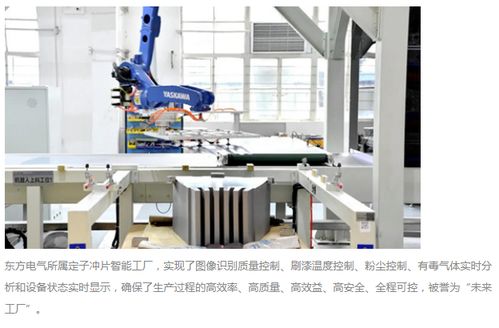

三、 实施效果与展望

将台达电气控制综合解决方案应用于YC1单曲轴冲床后,设备整体自动化水平得到质的飞跃。用户反馈显示,生产效率平均提升15%-25%,次品率大幅降低,能耗节约可达20%-30%,同时设备的安全性与可靠性得到了充分保障。

随着工业物联网(IIoT)技术的发展,台达解决方案可进一步扩展,通过工业以太网(如台达DIALink)将冲床接入工厂管理网络(MES/ERP),实现生产数据的远程监控、分析与优化,推动YC1单曲轴冲床向数字化、网络化、智能化方向持续演进,为智能制造工厂的建设贡献核心价值。

如若转载,请注明出处:http://www.njxmdq.com/product/290.html

更新时间:2026-02-23 04:19:45